Miejsce pochodzenia:

CHINY

Nazwa handlowa:

Rps-sonic

Orzecznictwo:

CE

Numer modelu:

RPS-HM20

Skontaktuj się z nami

Wprowadzenie:

| Pozycja | Parametr |

| Ścierny | Węglik boru, tlenek glinu i węglik krzemu |

| Rozmiar ziarna (d0) | 100 - 800 |

| Częstotliwość wibracji (f) | 19 - 25 kHz |

| Amplituda wibracji (a) | 15–50 µm |

| Materiał narzędzia | Miękki stalowy stop tytanu |

| Współczynnik zużycia | Wolfram 1,5: 1 i szkło 100: 1 |

| Overcut luki | 0,02-0,1 mm |

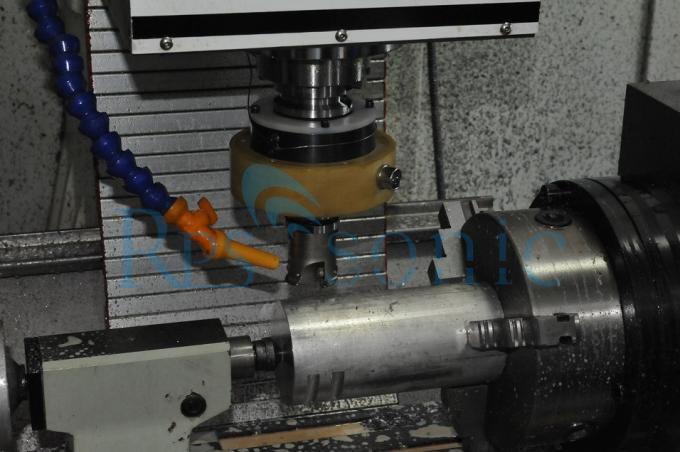

Ultradźwiękowy wibrujący młyn składa się z dwóch głównych elementów, przetwornika elektroakustycznego i sonotrody, przymocowanych za pomocą kabla do elektronicznej jednostki sterującej. Oscylator elektroniczny w jednostce sterującej wytwarza prąd przemienny oscylujący z wysoką częstotliwością, zwykle między 18 a 40 kHz w zakresie ultradźwiękowym. Przetwornik przekształca prąd oscylacyjny w drgania mechaniczne.

Przetwornik piezoelektryczny: składa się z kawałka piezoelektrycznej ceramiki, takiej jak tytanian baru, z dwoma metalowymi elektrodami powleczonymi na jego powierzchni. Napięcie przemienne z jednostki sterującej przykładanej do elektrod powoduje, że element piezoelektryczny lekko się wygina do przodu i do tyłu, powodując wibrację.

Przetwornik wibruje sonotrodę przy niskich amplitudach i wysokich częstotliwościach Sonotroda jest zwykle wykonana ze stali niskowęglowej.] Stały strumień zawiesiny ściernej przepływa między sonotrodą a przedmiotem obrabianym. Ten przepływ zawiesiny pozwala odpływać odpadkom z obszaru cięcia roboczego. Zawiesina zwykle składa się z cząstek ściernego węglika boru, tlenku glinu lub węglika krzemu w zawiesinie wody (20 do 60% objętościowych). Sonotroda usuwa materiał z obrabianego przedmiotu przez ścieranie w miejscu, w którym styka się z nim, więc wynikiem obróbki jest wycięcie idealnego ujemnego profilu sonotrode na obrabiany przedmiot. Ultradźwiękowa obróbka wibracyjna pozwala wycinać niezwykle skomplikowane i nierównomierne kształty w obrabianym przedmiocie z niezwykle wysoką precyzją.

Czas obróbki zależy od wytrzymałości przedmiotu obrabianego, twardości, porowatości i odporności na pękanie; materiał zawiesiny i wielkość cząstek; i amplituda wibracji sonotrody. Wykończenie powierzchni materiałów po obróbce zależy w dużej mierze od twardości i wytrzymałości, przy miękkich i słabszych materiałach o gładszych powierzchniach. Włączenie cech mikropęknięć i mikrowgłębień na powierzchni materiałów zależy w dużym stopniu od orientacji krystalograficznej ziaren przedmiotu obrabianego i odporności na pękanie materiałów

Zalety i wady obróbki ultradźwiękowej

Poznaj zalety i wady procesu obróbki, aby podjąć właściwą decyzję:

Zalety

Obrobione wszelkiego rodzaju twardymi materiałami

Daje dobrze wykończone i uporządkowane wyniki

Produkuje mniej ciepła

Różne kształty wycinanych otworów dzięki ruchowi wibracyjnemu narzędzia

Niedogodności

Wymaga wyższego stopnia uczciwości i umiejętności

Brak poświadczonego zapisu radiografii

Niepotrzebne duże ziarna powodują wady

Mogą być wymagane dodatkowe naprawy z powodu fałszywych znaków i niezrozumienia procesu

Wyślij zapytanie bezpośrednio do nas