Miejsce pochodzenia:

CHINY

Nazwa handlowa:

Rps-sonic

Orzecznictwo:

CE

Numer modelu:

RPS-HM20

Skontaktuj się z nami

Wprowadzenie:

Frezowanie ultradźwiękowe osiąga się poprzez zastosowanie powierzchni czołowej narzędzia do wibracji ultradźwiękami, tak aby zawieszone cząstki ścierne w cieczy roboczej mechanicznie uderzały i polerowały powierzchnię obrabianego przedmiotu, a także kawitację. Sprzęt do obróbki ultradźwiękowej jest maszyną do obróbki ultradźwiękowej. Składa się z generatora ultradźwiękowego, ultradźwiękowego układu wibracyjnego, korpusu maszyny (w tym głowicy roboczej, mechanizmu sprężającego i roboczego mechanizmu podającego, stołu roboczego itp.), Płynu roboczego i układu cyrkulacji, przetwornika i system chłodzenia. System i inne główne elementy.

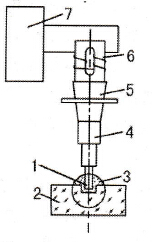

Zasada obróbki ultradźwiękowej pokazano na ryc. 13-4. Generator ultradźwiękowy 7 przekształca energię elektryczną prądu przemiennego o częstotliwości prądu elektrycznego w drgania elektryczne o mocy ultradźwiękowej o określonej mocy wyjściowej. Przetwornik ultradźwiękowy 6 przekształca drgania elektryczne w ultradźwiękowe wibracje mechaniczne o tej samej częstotliwości i prostopadłe do powierzchni przedmiotu obrabianego. mm, a następnie przechodzą przez rogi 4, 5, dzięki czemu amplituda przedniego końca jest powiększona do 0,01-0,15 mm, a powierzchnia czołowa narzędzia 1 jest napędzana w celu drgań ultradźwiękowych. Pod wpływem wibracji ultradźwiękowej narzędzia 1 i przy pewnym ciśnieniu zawiesina ścierna nieustannie uderza z dużą prędkością w obszar obróbki przedmiotu obrabianego 2, co powoduje, że materiał ścierny poleruje powierzchnię przedmiotu obrabianego z dużą prędkością. Ze względu na zjawisko kawitacji spowodowane przez wibracje ultradźwiękowe, uderzenie cieczy powstaje na powierzchni przedmiotu obrabianego, co wzmacnia Mechaniczne polerowanie materiału przedmiotu obrabianego jest korzystne dla równomiernego mieszania płynu roboczego w obszarze przetwarzania i eliminacji produktów przetwarzania. Ponieważ płyn roboczy jest w ciągłej cyrkulacji, cząstki ścierne są stale aktualizowane, a przetwarzane produkty są ciągle eliminowane, to jest cel przetwarzania ultradźwiękowego.

Zalety ultradźwiękowego cięcia wibracyjnego

1. Mała siła skrawania, około 1 / 3-1 / 10 siły skrawania zwykłych narzędzi.

2. Wysoka dokładność przetwarzania.

3. Temperatura cięcia jest niska, a obrabiany przedmiot pozostaje w temperaturze pokojowej.

4. Brak narostu, niewielkie odkształcenie przedmiotu obrabianego, brak zadziorów.

5. Niska chropowatość, która może zbliżyć się do teoretycznej wartości chropowatości.

6. „Usztywnienie” obrabianej części oznacza, że sztywność przedmiotu obrabianego jest wyższa niż w przypadku zwykłego cięcia.

7. Proces frezowania jest stabilny i skutecznie eliminuje drgania.

8. Chłodzenie płynu tnącego i lepsze smarowanie.

9. Trwałość narzędzia zwiększa się kilkakrotnie do kilkudziesięciu razy.

10. Powierzchnia przedmiotu obrabianego jest poddawana naprężeniom ściskającym, a odporność na zużycie i odporność na korozję ulegają poprawie.

11. Powierzchnia obrabianego przedmiotu po cięciu wykazuje efekt tęczy.

Wyślij zapytanie bezpośrednio do nas